Печатные схемы

Хоть непосредственного отношения к компьютерной индустрии статья не имеет (хотя, это с какой стороны посмотреть), но вот к моей работе – имеет. В любом случае, выкладываю, пусть будет.

Источник: журнал «Наука и жизнь», №7, 1956 год. Автор: И. Н. Петров, инженер.

В наши дни, пожалуй, не найдётся такой области науки или техники, где бы не применялись приборы, аппараты, разнообразное оборудование с электронными и радиоустройствами. На радиоэлектронике основаны такие отрасли техники, как радиолокация, радиоастрономия, радионавигация, радиометеорология, радиоспектроскопия. Принципы электроники лежат в основе действия сложнейших счётных машин, позволяют практически использовать ультразвук. Наконец, вся современная автоматика и телемеханика не могли бы существовать без радиоэлектроники.

Однако, несмотря на исключительно широкое использование радиоэлектроники, изготовление самой аппаратуры ведётся у нас в основном вручную. Существуют, правда, автоматы для производства некоторых радиодеталей, например, электронных ламп, катушек, но сложная радиоаппаратура в целом собирается и монтируется ручным способом. Объясняется это тем, что постройка автомата для так называемых объёмных работ обходится весьма дорого, а сама машина настолько сложна, что её применение не даёт должного эффекта.

Современная радиоаппаратура имеет десятки ламп, сотни узлов, тысячи различных деталей, а приборы и аппараты специального применения устроены ещё сложнее. Достаточно сказать, что одна из крупных советских электронных математических машин занимает площадь более 100 квадратных метров, имеет свыше 2,5 тысячи электронных ламп и около 4 тысяч полупроводниковых приборов. Общее количество деталей такой машины составляет сотни тысяч, причём все они соединены между собой проводами, общая протяжённость которых исчисляется не метрами, а десятками километров. И все эти провода смонтированы и уложены вручную, причём не просто уложены, а предварительно подготовлены: разрезаны на куски определённых размеров, загнуты по шаблонам, облужены, закреплены в отверстиях монтажных лепестков и припаяны.

Естественно, что вопросам автоматизации изготовления радиоэлектронной аппаратуры, в первую очередь массовой радиоаппаратуры – приёмников и телевизоров, – уделялось и уделяется большое внимание. Широкие перспективы в этой области открывает применение вместо обычного объёмного монтажа, состоящего из отдельных проводников, монтажа, расположенного в одной плоскости. Такой метод получил название метода печатных схем.

Сборочный цех радиозавода. За длинными столами сидят монтажницы в белоснежных халатах и скупыми, точными движениями соединяют проводниками отдельные элементы и детали, монтируя будущий приёмник. Ручная сборка и монтаж одного блока радиоустройства длятся обычно несколько дней.

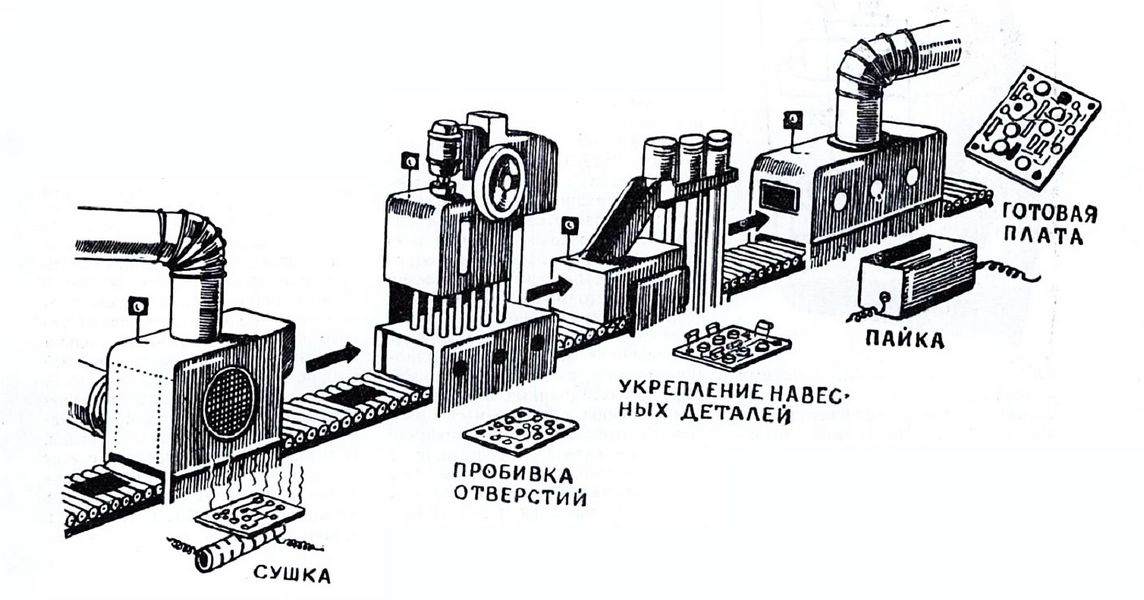

Иную картину наблюдаем мы в цехе, изготовляющем печатные радиосхемы. Здесь все работы механизированы. Всего несколько часов занимает производство на автоматической линии радиоприёмника с печатным монтажом.

Создание такого приёмника начинается с изготовления печатной схемы. Как же осуществляется печатание радиосхем? С первого взгляда процесс этот весьма несложен, однако он требует тщательной подготовки. Прежде чем напечатать ту или иную схему приёмника или телевизора, необходимо изобразить на плоскости все провода, соединяющие детали радиоустройства.

Кому приходилось заглядывать в монтаж современного радиоприёмника, тот хорошо представляет себе всю сложность переплетения многочисленных разноцветных проводников, соединяющих между собой лампы, конденсаторы, сопротивления и другие детали приёмника. И вот всё это обилие проводников должно быть перенесено конструктором на плоскость, на лист бумаги. Детали надо расположить таким образом, чтобы получилось меньше взаимных пересечений проводов, а сами соединительные провода были бы как можно короче. С выполнения этой кропотливой работы и начинается создание печатной схемы.

После того как конструктор разместил на плоскости все необходимые детали и соединил их соответствующими линиями, получается чертёж, по которому изготовляется матрица, предназначенная для печатной машины.

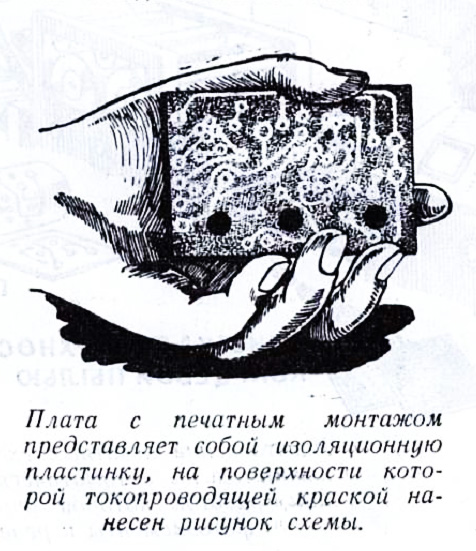

В настоящее время известно несколько способов изготовления печатных схем. Простым и дешёвым методом, пригодным для массового производства радиоаппаратуры, является так называемый офсетный метод печати. На несколько видоизменённой типографской машине печатают рисунок схемы не на бумаге, а на так называемой плате – пластинке из листового изоляционного материала. Форма и размеры платы зависят от сложности монтажа и количества деталей. Толщина её не превышает нескольких миллиметров, что позволяет вырубать заготовки из листового материала с помощью штампа или делать пластмассовые платы из специального порошка.

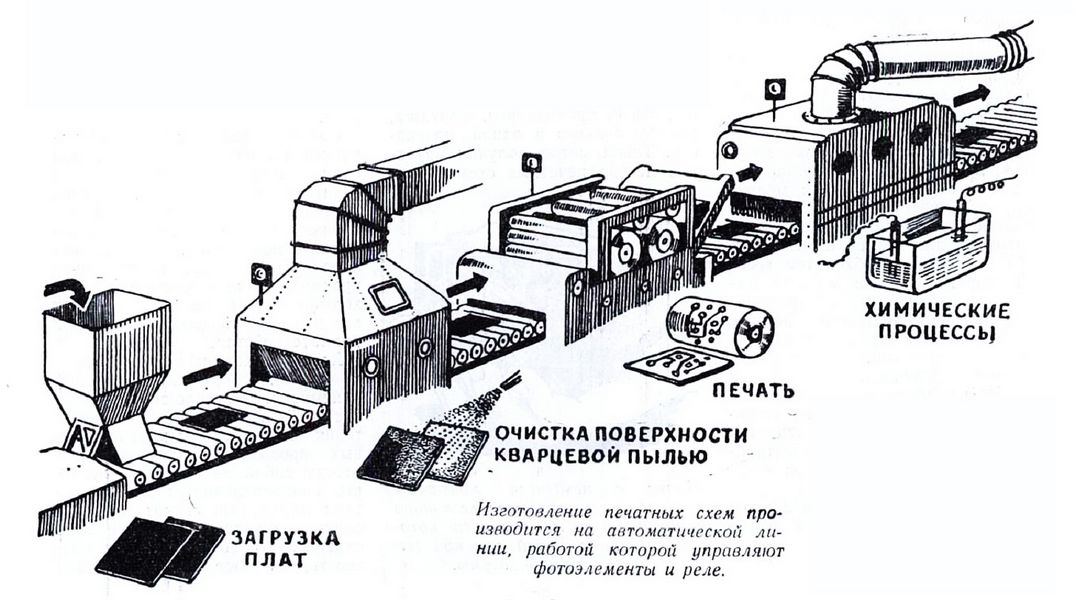

Прежде чем поступить на печатную машину, платы подвергаются обработке на особом, так называемом пескоструйном аппарате для создания шероховатой поверхности, которая обеспечивает лучшее сцепление между платой и печатной схемой. Обработка рабочей поверхности производится мелкой, просеянной кварцевой пылью. Наконец, пройдя пескоструйный аппарат, платы подаются конвейером на печатный офсетный станок. Печатающие краски для нанесения схемы состоят из порошкообразного металла и связующего вещества, тщательно перемешанных между собой.

Процесс печати на офсетном станке сводится к тому, что токопроводящая краска автоматически подаётся с растирочных валиков на накатный. Последний переносит слой краски на клише. Далее по клише проходит печатающий валик и, «снимая» рисунок, переносит его с клише уже непосредственно на изоляционную плату. Но нередко бывает необходимо печатать схему на обеих сторонах платы – сверху и снизу. Такая операция производится в один приём пропусканием платы сразу между двумя печатными валиками, один из которых печатает верхнюю схему, а второй – нижнюю. Отпечатанный на плате рисунок и представляет собой схему, изображённую конструктором на бумаге.

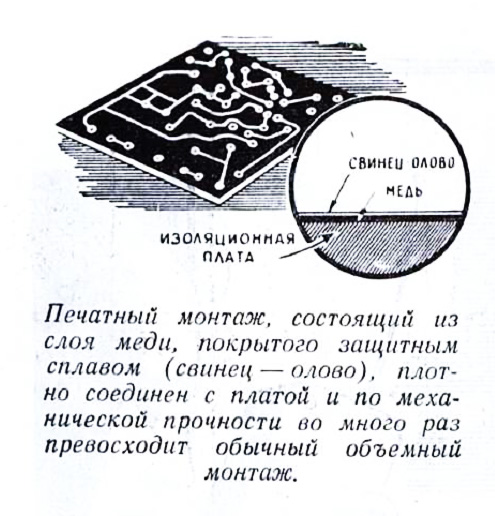

Изготовленная печатная схема может быть использована для сборки радиоприёмников или подвергнута гальванообработке, повышающей её механическую прочность и электропроводность. Для обеспечения гальванической обработки на плате, помимо основных проводников, печатаются вспомогательные, так называемые технологические проводники, соединяющие в одно электрическое целое отдельные цепи схемы. В гальванических ваннах на плате в тех местах, где были напечатаны проводники, образуется слои меди толщиной 20-30 микрон. Для предохранении этих проводников от окисления, а также для последующей припайки деталей на медь наносится второй слой сплава (свинец-олово) толщиной около 10 микрон. После изготовления платы технологические проводники необходимо убрать, чтобы восстановить отдельные, не связанные между собой электрические цепи схемы. Делается это очень просто: технологические проводники снимают не полностью, а лишь разрывают, что достигается или с помощью штампа, делающего вырубку в этих проводниках, или сверлением отверстий. Если монтаж расположен сверху и снизу платы, переход печатных проводников с одной стороны платы на другую осуществляется с помощью металлических заклёпок. При конструировании печатных схем избежать взаимных пересечений проводников на плоскости, как правило, не удаётся. Чтобы обеспечить нормальную работу такой схемы, применяют тот же метод заклёпок. Проводник, не доходя до места пересечения, при помощи заклёпки переводится на обратную сторону платы, а минуя его, вновь возвращается другой заклёпкой на основную поверхность. Применяется также иной способ: проводник покрывается в месте пересечения изоляционным лаком, на который наносится пересекающий проводник.

Для установки навесных деталей схемы на печатной плате вырубается ряд отверстий. Подготовленная таким образом плата с напечатанными проводниками, сопротивлениями, катушками и т. д. перемещается вдоль автоматической линии. Здесь на плате устанавливаются и закрепляются все навесные детали. Припайка этих деталей к печатному монтажу осуществляется за один приём: плата с укреплёнными на ней деталями погружается в расплавленный припой, и все детали оказываются прочно соединёнными с печатной схемой. Весь процесс пайки занимает несколько секунд. Напомним, что в обычном телевизионном приёмнике приходится делать от 500 до 1500 паек, а каждая из них даже у высококвалифицированного рабочего занимает 15-20 секунд. Таким образом, при печатном методе изготовления радиоприёмника производительность труда возрастает в сотни раз.

Монтажные проводники, изготовленные печатным способом, могут иметь различную ширину, обычно не превышающую нескольких миллиметров. Такие размеры вполне обеспечивают необходимую надёжность в работе и не вызывают перегрева схемы в процессе эксплуатации. Например, печатный проводник шириной в 2 миллиметра при толщине медного слоя в 20 микрон позволяет пропускать по нему электрический ток силою до 3 ампер.

Процесс изготовления печатных схем полностью автоматизирован. Двигаясь по конвейеру, плата проходит поочерёдно все операции, начиная от подготовки её к печати до окончательной пайки. Управление механизированной линией осуществляется дежурным техником со специально оборудованного пульта. Световая сигнализация позволяет следить не только за своевременным включением того или другого участка линии, но и обеспечивает контроль за их состоянием в течение всего технологического цикла. Если к аппаратуре, изготовленной печатным способом, предъявляются специальные требования, например, работа в условиях повышенной влажности, то блоки с печатным монтажом покрываются защитным лаком или целиком заливаются специальными смолами.

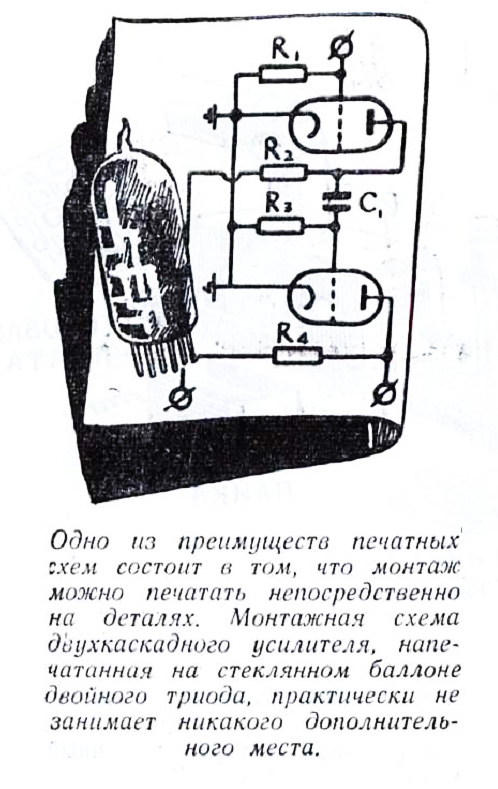

Аналогичным образом можно изготовлять и другие детали радиоаппаратуры: сопротивления, конденсаторы, катушки, трансформаторы, где раньше применялась обычная круглая проволока. Офсетный способ не удаётся использовать лишь тогда, когда печатный монтаж наносят непосредственно на детали. Так, на стеклянный баллон электронной лампы проводники наносятся пульверизатором через трафарет. Токопроводящая краска помещается в пульверизатор, с помощью которого и «печатаются» проводники. Иногда вместо специальной краски употребляется расплавленный металл.

Существуют и другие методы получения монтажных схем и отдельных деталей. Иногда вместо жидкой краски применяется металлический порошок, а рисунок схемы наносится предварительно клейким веществом. Известны также химические методы изготовления печатных схем. Один из них состоит в том, что плата погружается в ванну с соответствующим раствором, а поверх неё накладывается трафарет. Через его прорези осаждается тонкая плёнка, которая при дальнейшей обработке и служит проводником или сопротивлением. Другой химический способ, нашедший широкое применение, – это фольгирование. Изоляционная плата покрывается тонкой медной фольгой по всей поверхности. Затем с помощью трафарета на фольгу наносится рисунок схемы кислотоупорным составом, например, смесью воска со специальным флюсом. После этого плата погружается в кислоту, и медная фольга подвергается травлению. Там, где был нанесён слой кислотоупорного состава, фольга сохраняется, а места, не покрытые составом, вытравляются. В итоге на изоляционном основании остаётся «рисунок» схемы из медной фольги.

Каковы же преимущества печатных схем? Одно из основных преимуществ нового метода – широкая механизация и автоматизация производства радиоаппаратуры. Это позволяет значительно расширить выпуск массовой радиоаппаратуры, повысить её качество и снизить стоимость. Применение печатных схем значительно упрощает производственные процессы и повышает надёжность радиоаппаратуры, вычислительных машин, коммутационных н специальных приборов, применяемых в различных отраслях науки и техники. Печатные схемы в сочетании с полупроводниковыми приборами дают возможность в десятки раз уменьшить размеры и вес современной радиоаппаратуры. Достаточно сказать, что вещательный приёмник может быть немногим больше папиросной коробки, причём качество и сила звучания такого приёмника будут нисколько не хуже, чем у обычной трансляционной радиоточки.

Исследования в области печатных схем уже несколько лет ведутся в СССР, США, Англии. В этих странах печатные схемы используются уже для изготовления радиоаппаратуры, блоков электронных счётных машин и других аппаратов.