Микроэлектроника наступает

Источник: журнал «Наука и жизнь», №10, 1964 год. Автор: инженер Р. Сворень.

На заре радиотехники изготовление радиоаппаратуры начиналось с разработки её электрической схемы, а также с создания основных электронных приборов и деталей для этой схемы – радиоламп, конденсаторов, сопротивлений, трансформаторов, переключателей и других компонентов. В те времена радиотехнические заводы были универсальными предприятиями: здесь изготовлялись почти все радиодетали (иногда даже и радиолампы), а затем осуществлялась сборка и монтаж аппаратуры – электронные приборы и детали устанавливались на панелях и соединялись проводами в соответствии с электрической схемой. Подобная организация промышленности сильно сдерживала прогресс радиотехники, сдерживала развитие массового производства.

В начале тридцатых годов в радиотехнике началась стремительная и глубокая специализация по двум направлениям. Первое – это централизованное производство типовых (радиоинженеры обычно говорят «унифицированных») изделий электронной техники: электронных приборов, в частности радиоламп, разнообразных деталей и компонентов. Второе направление – производство сложных радиоэлектронных систем и аппаратов на базе типовых изделий электронной техники. Так постепенно в науке, технике, в организации производства появились две самостоятельные, бурно развивающиеся области: «электронная техника» и «радиоэлектроника».

Встречаясь с тем или иным радиотехническим «чудом», мы часто и не подозреваем, какую важную роль в его создании сыграла электронная техника. А вместе с тем именно достижения электронной техники в огромной степени определяют возможности радиоэлектроники. Это наглядно видно даже на таких простых примерах, как изменение облика телевизора по мере появления новых трубок или уменьшение габаритов радиоприёмника.

Особенно возросло значение электронной техники в наши дни, когда она взяла на вооружение новейшие достижения физики, математики, химии, биологии. Ещё свежи в памяти события, связанные с появлением первых квантовых электронных приборов – мазеров и лазеров, а электронная техника уже осваивает новые научные «территории», разворачивает наступление на новых направлениях.

О некоторых успехах и проблемах одного из таких направлений рассказывается в публикуемой ниже статье.

Сравнительно недавно в одном из технических журналов появилась статья с громким названием – «Революция в радиотехнике». Сочетание этих слов казалось явным преувеличением. Трудно было представить себе революционный переворот в той области, где цветное телевидение или радиолокация планет – всего лишь рядовые страницы истории. И всё же в статье действительно шла речь о революционных событиях, о настоящем перевороте, который... Однако прежде чем рассказывать о самом перевороте, несколько слов о вызвавших его причинах.

Десять-пятнадцать лет назад о преуспевающей радиоэлектронике можно било смело сказать – «сапожник без сапог».

Радиоэлектронная аппаратура – основа автоматизации – сама изготовлялась, прямо скажем, кустарным путём. И не потому, что кто-то недоглядел или недодумал – само устройство радиоэлектронных аппаратов не допускало автоматизации. Загляните в «подвал» своего приёмника или телевизора. Какой автомат сможет воспроизвести всё хитросплетение проводов, в нужном порядке расположить радиолампы, транзисторы, конденсаторы, сопротивления и другие детали, произвести тысячи соединений? В производстве любых радиоэлектронных аппаратов – от радиоприёмника до вычислительной машины – основой технологии был ручной монтаж, главным инструментом... паяльник.

Довольно долго этот технологический анахронизм считался «в порядке вещей», но пришло время, когда он непреодолимой стеной встал на пути развития техники. Автоматизация становилась и для электронной промышленности жизненной необходимостью. Радиоэлектронные аппараты и системы непрерывно усложнялись, спрос на них катастрофически рос, расширялось производство. Уже одно это создавало тревожную обстановку, требовало радикальных перемен в принципах конструирования и производства радиоэлектронной аппаратуры.

Но были и другие причины для тревоги.

Знаете ли вы, сколько «весит» килограмм самолётного оборудования? Чтобы поднять его в воздух, нужно на 10-20 килограммов увеличить взлётный вес самолёта. Ещё хуже выглядит это соотношение для космических ракет. Здесь каждый килограмм «весит» в сотни раз больше самого себя – требует увеличения стартового веса ракеты на сотни килограммов.

Уже к концу второй мировой войны радиоэлектронное оборудование тяжёлого самолёта весило около тысячи килограммов. А на современных самолётах установлены куда более совершенные и сложные радиоэлектронные системы вплоть до электронных вычислительных машин. Если бы такое оборудование строилось старыми (двадцатилетней давности) методами, из старых материалов и деталей, то не исключено, что самолёт не смог бы поднять ничего, кроме своей радиоэлектронной аппаратуры.

Во многих случаях оказалось важным уменьшить не только вес аппаратуры, но и её объём.

Средний телевизор содержит около 1 тысячи электронных приборов и радиодеталей и занимает объем примерно 20 тысяч кубических сантиметров. Это соответствует плотности монтажа – одна деталь на 20 кубических сантиметров, или, пользуясь принятой системой записи, 0.05 дет./см3. При подобной плотности радиоэлектронное оборудование на большом самолёте, например, на бомбардировщике дальнего действия, должно было бы занимать объем около 20 кубометров! Подобные цифры, по-видимому, не доставили бы особого удовольствия авиационным конструкторам, а тем более конструкторам космических ракет.

Увеличение веса и объёма радиоэлектронных систем всё чаще становилось главным препятствием их внедрения во многие области техники. К этому прибавлялось ещё и зловещее противоречие между возрастающей сложностью радиоаппаратуры и всё более жёсткими требованиями к её надёжности.

Очень метко обрисована «проблема надёжности» в старинной английской балладе:

Нет гвоздя – и нет копыта.

Нет копыта – нет коня.

Нет коня – и гибнет воин.

Гибнет воин – нету войска.

Нету войска – пало царство,

А виной один лишь гвоздь...

В технике о значении надёжности принято говорить языком цифр. Приведём такой пример. Радиоэлектронное оборудование типичной межконтинентальной баллистической ракеты содержит примерно 300 тысяч электронных приборов и деталей. Для того, чтобы такая ракета нормально взлетела 9 раз из десяти, каждая её деталь должна иметь надёжность (вероятность безотказной работы в течение заданного времени) не менее 99.99996 процента. Иными словами, какая-либо деталь «имеет право» выйти из строя 1 раз на каждые 2500000 (два с половиной миллиона!) запусков.

Автоматизация сборки радиоэлектронной аппаратуры, необходимость резко уменьшить её габариты и вес, повысить надёжность – всё это были сложные проблемы, которые невозможно было решить в рамках традиционной технологии.

Учёным и специалистам пришлось рвать с обременительными традициями и в первую очередь направить по принципиально новому пути развитие электронной техники. Правда, произошло это не сразу. Технологическая революция в радиоэлектронике и электронной технике ещё не закончена, но уже можно говорить о её крупных победах.

ПРЕВРАЩЕНИЕ В «ТВЕРДУЮ СХЕМУ»

За последние годы в конструировании и технологии производства радиоэлектронной аппаратуры и изделий электронной техники не раз возникали новые направления, появлялись новые идеи и методы. Многие из них «осели» в промышленности и по сей день применяются довольно широко. И в то же время каждый новый метод создавал базу для дальнейшего наступления, а сам оставался лишь вехой на пути прогресса.

Одна из таких вех – печатный монтаж. Он позволил одним ударом прокладывать соединительные цепи целого блока, открыл реальную возможность автоматизации монтажных процессов, но, к сожалению, не решил остальных проблем.

Другая важная веха – модульное конструирование. Сущность его в том, что самые различные радиоэлектронные устройства собирают из отдельных стандартных по размерам ячеек-модулей. Каждый из них выполняет определённые функции (генератора, усилителя, триггера и т. д ) и, в свою очередь, состоит из нескольких плотно «упакованных» радиодеталей. Модульное конструирование резко – в 5-10 раз – повысило плотность монтажа радиоэлектронной аппаратуры.

У слова «модуль» вскоре появилась приставка «микро» – усилиями специалистов по электронной технике были созданы сверхминиатюрные (часто говорят – «микроминиатюрные») лампы, трансформаторы, переключатели, конденсаторы и другие детали, были найдены новые эффективные способы компоновки модулей. Постепенно плотность микромодульных конструкций достигла 10-20 дет./см3 и, таким образом, превысила плотность классического – навесного монтажа из обычных радиодеталей примерно в 100 раз! Но сегодня и эта цифра уже не кажется нам очень большой (см. 2-ю стр. обложки).

Важнейшим событием в развитии электроники явилось создание полупроводниковых приборов – диодов и транзисторов. Официальная дата их рождения – 1948 год, но многие считают, что к тому времени «младенцу» было уже минимум 26 лет. Первые опыты с полупроводниковыми диодами проводились ещё в начале века, а в 1922 году сотрудник Нижегородской радиолаборатории О. В. Лосев создал «кристадин» – маломощный полупроводниковый генератор. Кто знает, может быть, это событие и стало бы началом полупроводниковой эры, если бы в то время перед радиоэлектроникой стояли проблемы, возникшие двадцать лет спустя.

В конце сороковых годов появление миниатюрного и долговечного транзистора оказалось как нельзя кстати. Он сразу же дал огромный эффект в борьбе за габариты, вес и надёжность, сразу же стал героем дня. Уже в 1955 году мировая промышленность производила 350 типов транзисторов, а сейчас эта цифра увеличилась в 10 раз. Масштабы производства многих полупроводниковых приборов заметно превосходят выпуск аналогичных радиолами.

Но, по-видимому, не в соревновании с электронными лампами будущее полупроводников. Может случиться так, что полупроводниковый прибор, работающий в обычной радиоаппаратуре вместо лампы, когда-нибудь будут сравнивать с реактивным двигателем, «запряжённым» в старый тарантас.

Дело в том, что полупроводниковый кристалл способен заменить не только одну лампу, а целый ламповый блок со множеством различных деталей. Такой кристалл мог бы стать основой для сверхнадёжной и сверхминиатюрной аппаратуры совершенно нового типа, где функции электронных приборов выполняют небольшие группы отдельных молекул. Это на первый взгляд фантастическое, направление электронной техники уже имеет первые реальные успехи. В их числе твёрдые, или, как их ещё называют, интегральные схемы – прямые потомки полупроводниковых диодов и транзисторов.

Основа всякого полупроводникового прибора – это так называемый pn-переход – район, где смыкаются две зоны кристалла: одна с дырочной (р – positiv), другая с электронной (n – negativ) проводимостью.

Хорошо известны основные специальности pn-перехода. В диоде он выпрямляет ток, в триоде два перехода усиливают сигнал. Кроме того, pn-переход может работать как фотоэлемент, стабилизатор напряжения, а также как конденсатор (в этом случае обе его зоны играют роль металлических обкладок). Существуют транзисторы с большим числом pn-переходов, способных выполнять разные функции. Каждый такой транзистор заменяет несколько элементов электронного узла, хотя ещё не может заменить весь узел. От такого «многопереходного» транзистора до твёрдой схемы остаётся ещё один шаг, ещё один технологический «рывок».

Успехи современной физики, химии, математики создали главное богатство полупроводниковой техники – её изумительную технологию. Именно тончайшая и точнейшая технология позволяет создавать в основном кристалле разные зоны проводимости, то есть, по существу, превращать кристалл в электронный прибор, например, в диод или в транзистор. Вот несколько цифр, которые характеризуют полупроводниковую технологию. Основной кристалл приходится очищать так, чтобы на каждые десять миллиардов атомов было не более одного атома посторонних примесей (это примерно то же самое, что найти «зайца» на гигантском стадионе, вместившем всё население нашей планеты). Электрическое сопротивление германия можно увеличить в 10 тыс. раз, если ввести в него 0,001 процента донорной (то есть отдающей электроны) примеси. В некоторых высокочастотных транзисторах толщина искусственно созданных зон проводимости не превышает микрона.

Высокий технологический уровень как раз и явился ключом к созданию в одном полупроводниковом кристалле целых электронных узлов – «твёрдых схем». Используя такие приёмы, как диффузия примесей, вплавление легирующих добавок, фотолитография (изменение свойств материала по контурам светового рисунка), удаётся разместить в небольшом кристалле десятки pn-переходов, которые выполняют роль диодов, транзисторов, конденсаторов. Подобными же методами, изменяя проводимость материала, создают сопротивления – самые распространённые элементы схем. Многие сопротивления «собственным телом» соединяют другие детали, образуя сложные электрические цепи. Там, где необходимо соединение «накоротко», в кристалл впрессовывают тончайшую проволоку или напыляют полоски металла.

Для человека, привыкшего к масштабам обычной радиотехники, результаты, полученные на твёрдых схемах, с трудом укладываются в сознании. Согласитесь, что нелегко представить себе кристалл кремния размером меньше булавочной головки, который эквивалентен электронному блоку из 30-40 нормальных радиодеталей. В литературе уже описан усилитель низкой частоты мощностью до 5 ватт, размером с копейку, а также вычислительное устройство, которое легко умещается на ладони. Оно состоит из 587 твёрдых схем, заменяющих 5800 обычных радиодеталей.

Сейчас в твёрдых схемах достигнута плотность монтажа, эквивалентная почти 1000 дет./см3, а в качестве возможного предела некоторые специалисты называют 10 тыс. и даже 300 тыс. деталей. Кроме того, твёрдые схемы должны дать резкое повышение надёжности, так как в них отсутствуют соединения цепей, выполненные с помощью пайки – один из самых ненадёжных элементов радиоэлектронной аппаратуры.

Для того, чтобы организовать массовое производство твёрдых схем, предстоит решить ряд фундаментальных научных и технических проблем. Сюда относится и создание предприятий нового типа, с высочайшей производственной культурой н исключительной технологической точностью.

Советские специалисты считают, что твёрдые схемы – самое прогрессивное направление в электронике. Радиоэлектронные устройства на твёрдых схемах войдут в технический арсенал этой семилетки. Твёрдые схемы стирают границу между радиодеталями и радиоэлектронной аппаратурой, позволяют единым автоматизированным процессом создавать радиоэлектронные аппараты прямо из первичных материалов. Подобные возможности открывают ещё одно направление современной электронной техники – технологию тонких плёнок.

«МИКРО» ПРОСИТСЯ НА КОНВЕЙЕР

Они очень похожи друг на друга – рекордсмены микроминиатюризации ленинградец «Эра» и москвич «Микро» – самые маленькие в мире радиоприёмники: каждый из них может легко уместиться в спичечной коробке. Приёмники обладают одинаковой чувствительностью, избирательностью, экономичностью, имеют плавную настройку на длинных, а «Микро» и на средних волнах, оба собраны по схеме прямого усиления на пяти транзисторах. И всё же «Эра» и «Микро» – совершенно разные приёмники. В этом легко убедиться, заглянув внутрь изящных пластмассовых футляров.

В «Эре» вы увидите изумительной красоты микромодульный блок, сердце аппарата. На нем поблёскивают серебристые точки, видны микроскопические разноцветные транзисторы, конденсаторы, сопротивления, волоски монтажных проводов. Когда смотришь на это чудо микроэлектроники, то вспоминается сказочный тульский оружейник, сумевший подковать блоху. Кажется, ничего не может быть меньше, компактнее этого ювелирного изделия, ничего не может быть совершеннее его. Но...

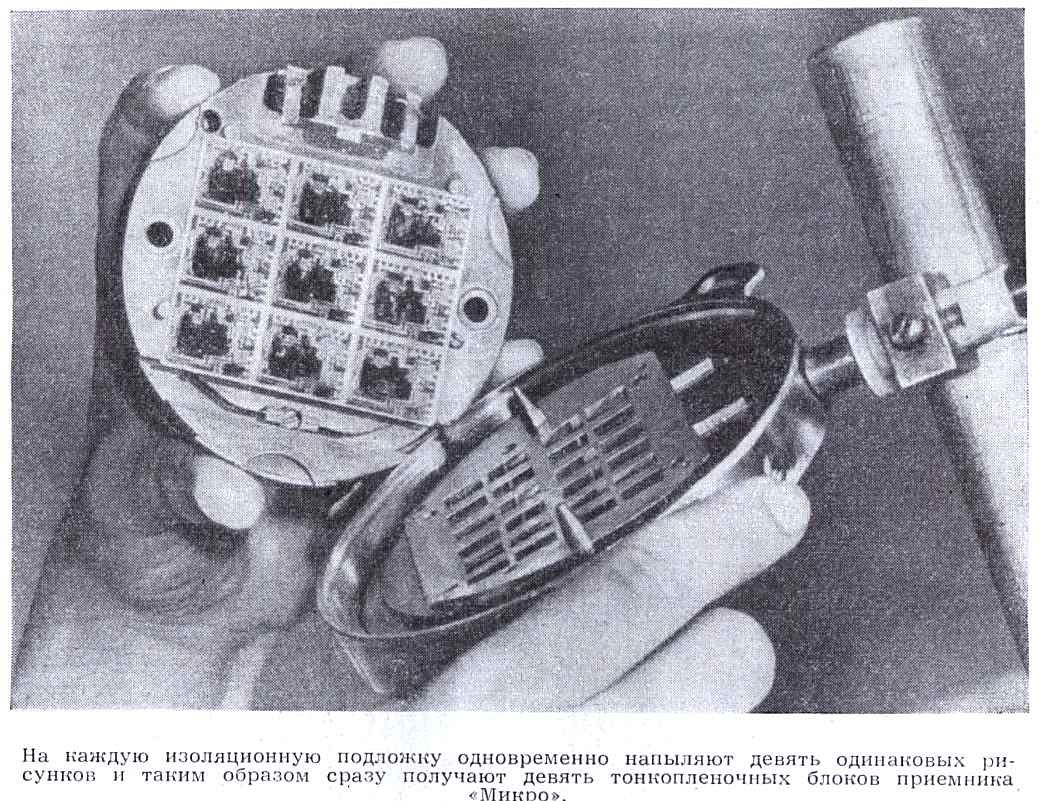

Заглянув в футляр «Микро», вы обнаружите похожую на небольшую почтовую марку тонкую разноцветную пластинку, к которой, так же как к микромодулю приёмника «Эра», подключены миниатюрные транзисторы, магнитная антенна. конденсатор настройки. Вот эта «почтовая марка» как раз и есть «сердце» приёмника. На ней находится множество невидимых радиодеталей и электрических цепей – около 30 конденсаторов и сопротивлений, десятки соединительных проводов. Вся эта сложная схема выполнена в виде сверхтонких плёнок.

Что такое сверхтонкая плёнка, особенно легко поймёт тот, кому приходилось в очках входить с мороза в тёплое помещение. Тончайший слой влаги, который конденсируется на холодных стёклах очков, – близкий родственник плёнок, совершающих переворот в электронной технике.

Чтобы проще объяснить устройство плёночных схем, сделаем два предварительных замечания: первое – тонкие плёнки можно получать из паров самых различных веществ – проводников, полупроводников, изоляторов. Второе – пользуясь фигурными трафаретами, можно наносить плёночные покрытия разных размеров и самой различной формы – круги, прямые линии, спирали.

Тонкоплёночную схему создают на изоляционной подложке (стекло, керамика, ситалл), напыляя на неё в несколько слоёв «рисунки» определённой формы. Так, например, для того, чтобы изготовить конденсатор, достаточно последовательно напылить три слоя: металл-изолятор-металл. Сопротивления представляют собой плёночные полоски материала с низкой проводимостью, соединительные цепи – полоски алюминия, серебра, золота. На площади в 1 см2 удаётся создать конденсатор ёмкостью до 20 тысяч пикофарад (полярный конденсатор – до 10 микрофарад) либо сопротивление от 0 ом до 1 мегома.

При этом детали и цепи могут располагаться одна над другой, напоминая слоёный пирог. Достигнутая для тонких плёнок плотность монтажа соизмерима с плотностью твёрдых схем.

Большой интерес представляют плёнки из магнитных материалов, например, ферритов. Густо расположенные ферритовые точки, связанные тонкими проводящими линиями, образуют компактные ячейки памяти для электронных вычислительных машин. Кроме того, ферриты в какой-то степени помогают решить трудную проблему плёночных катушек большой индуктивности. С помощью ферритового обрамления удаётся в несколько раз увеличить индуктивность тонкоплёночной спирали, и она может стать эквивалентом катушки, которая содержит сотню витков провода. Это достижение находится где-то в самом начале трудного пути – ведь в радиоаппаратуре используются катушки, содержащие тысячи и даже десятки тысяч витков.

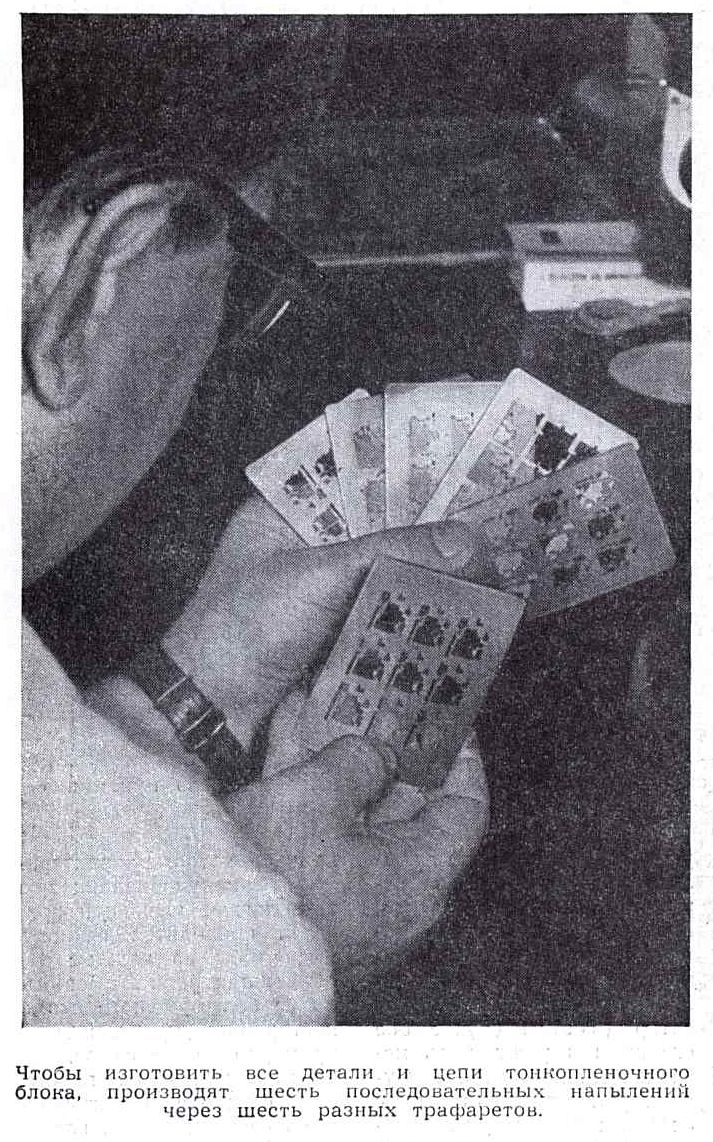

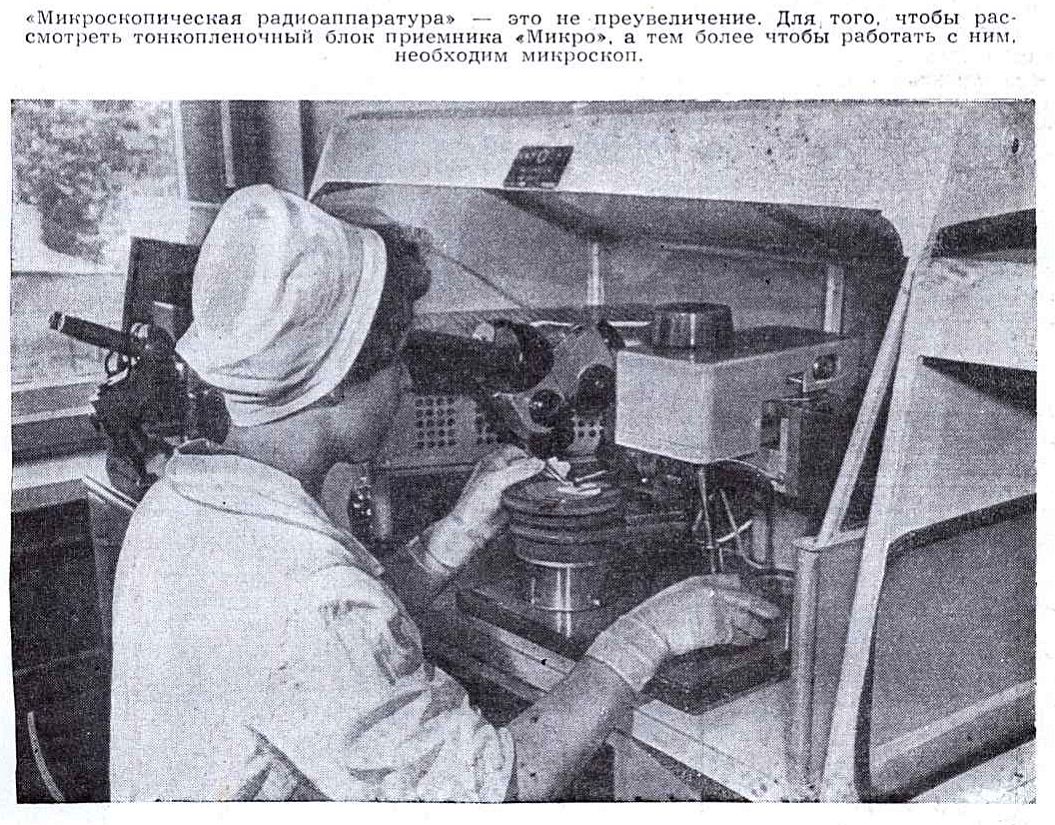

Все рисунки плёночной микросхемы нужно наносить с очень высокой точностью. Здесь счёт идёт на микроны и даже на ангстремы. Так, например, толщина слоя изолятора между обкладками конденсатора может составлять 1-5 микрон, а толщина проводящих слоёв – несколько сот ангстрем. Очень точно должны совпадать наносимые друг на друга рисунки, и поэтому допуск на смешение трафарета не превышает нескольких микрон при толщине самой маски не более 75 микрон. Чрезвычайно высоки требования к чистоте исходных материалов. Ничтожные, буквально миллионные доли процента, примеси в одном из напыляемых веществ могут сделать непригодной сложную тонкоплёночную схему. Всё это говорит о том, что изготовление тонких плёнок требует прецизионного оборудования и очень точных методов контроля.

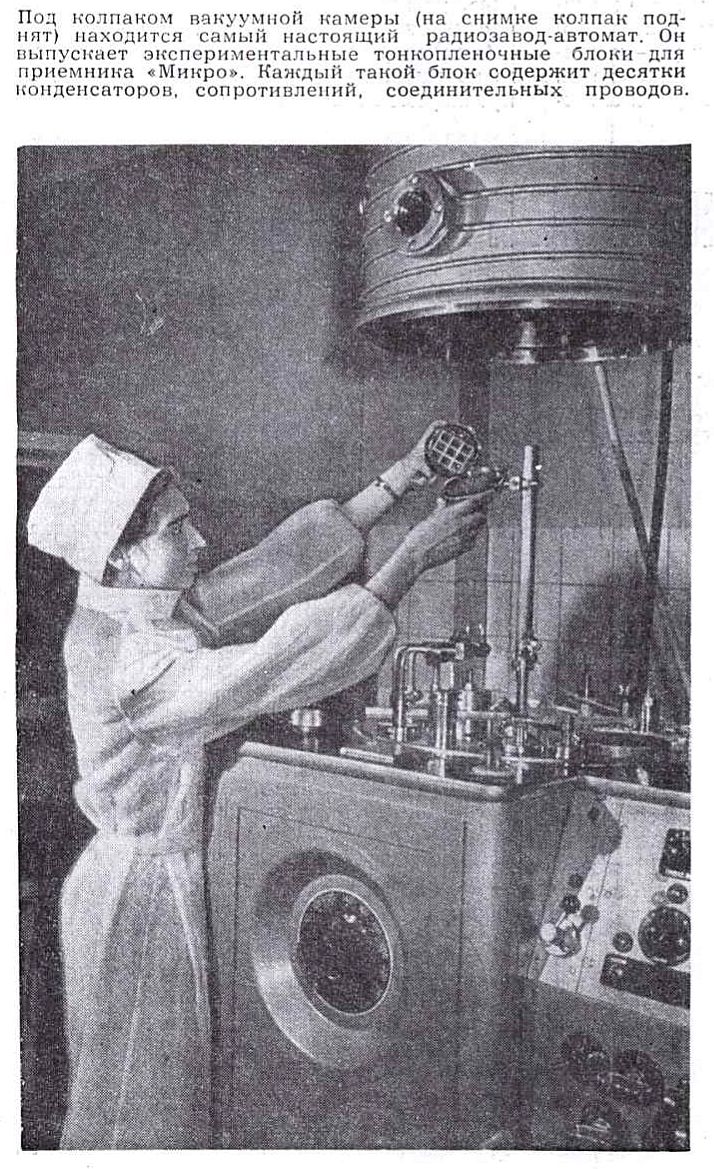

Весь процесс изготовления плёночных схем ведётся в сверхчистой среде – небольшой вакуумной камере (разрежение 10-6-10-8 миллиметров ртутного столба). Чаще других пользуются методом катодного напыления – с помощью электронного луча осаждаемое вещество доводят до кипения, и его пары конденсируются на относительно холодной, закрытой трафаретом подложке. Толщина плёнки определяется временем осаждения, контроль ведётся оптическими приборами или по сопротивлению образца, расположенного рядом с микросхемой.

Даже сравнительно небольшая экспериментальная установка, где делались первые блоки для радиоприёмника «Микро», демонстрирует главные достоинства тонкоплёночной технологии. Все напыления производятся последовательно в одной камере, причём каждый трафарет содержит 9 одинаковых рисунков, и на общей подложке (в дальнейшем её разрезают) одновременно создаётся 9 миниатюрных тонкоплёночных блоков. Листки подложки расположены на своеобразной карусели, которая периодически поворачивается на небольшой угол и вводит микросхему в следующий «цех» – в очередной район напыления. Таким образом, под колпаком вакуумной камеры находится самый настоящий миниатюрный завод-автомат: поступившие в него заготовки автоматически переходят из одного «цеха» в другой, превращаясь в готовую продукцию без прикосновения руки человека. Простейшие расчёты показывают, что при крупносерийном выпуске подобный завод с производственной площадью не более, чем у кабинетного рояля, сможет каждые 20-30 секунд выпускать электронный блок приёмника «Микро».

ЗАГЛЯДЫВАЯ В ЗАВТРА

В последнее время мировая радиотехническая печать насыщена высказываниями о перспективах новых областей электронной техники и особенно её главного направления – молекулярной электроники (молектронники), к которой причисляют твёрдые схемы и сверхтонкие плёнки.

В частности, делаются весьма оптимистические прогнозы относительно расширения их производства. Предполагается, что в самом недалёком будущем микроэлектронные схемы уже смогут выполнять 75 процентов функций основных блоков радиоэлектронного оборудования, будут стоить в десятки раз дешевле, чем сейчас, и «возьмут» на себя значительную часть мощности электронной промышленности.

Интересны перспективы новых изделий и технологических приёмов электронной техники. Одна из самых сложных и в то же время самых важных задач – создание из тонких плёнок диодов и транзисторов. Ведь пока в плёночных схемах используют хотя и миниатюрные, но объёмные полупроводниковые приборы. В этом направлении уже имеются определённые успехи, созданы, например, опытные трёхслойные плёночные транзисторы. Многие специалисты считают, что возможны и другие решения проблемы. Со временем, говорят они, основные направления микроэлектроники сольются – аппаратуру будут собирать из микромодулей, выполненных в виде твёрдых схем с применением плёночной технологии.

Огромные возможности для микроэлектронной технологии открывает электронный и особенно ионный луч. Электронный луч уже сейчас используется при изготовлении сверхтонких плёнок: с его помощью в вакууме испаряют тугоплавкие металлы, приваривают к плёнке внешние выводные контакты, разрушают определённые участки покрытий. В опытных установках с помощью электронного луча создают на подложке так называемые «зародышевые центры», где в дальнейшем собирается осаждаемое вещество. Это позволяет «рисовать» плёночные схемы без трафаретов: электронный луч, двигаясь по подложке (как в обычном осциллографе), наносит на неё невидимый узор, который и служит «зародышем» для осаждения плёнки.

Ещё более интересна система с ионным (молекулярным) лучом, который сформирован из паров того или иного чистого вещества. Такой луч, перемещаясь по подложке, будет оставлять на ней след в виде тонкой плёнки собственных молекул. Перемещает ионный луч и фокусирует его электромагнитная система (в принципе такая же, как и в обычном телевизоре), куда с магнитной плёнки поступают сигналы управления. Таким образом, схемы и чертежи, записанные в виде сигналов, могут «без посредников» превращаться в готовые электронные блоки. Для практической реализации этого метода предстоит решить ещё ряд сложных проблем и в первую очередь создать мощную ионную «пушку» с достаточно большим током и очень точной фокусировкой луча.

Имеются интересные проекты и даже отдельные опыты использования в технологических целях луча лазера – тонкого, «игольчатого» пучка света.

Со световыми лучами связано ещё одно интересное направление, которое иногда называют оптоэлектроникой. Главная идея этого направления – использование электрических и световых сигналов в единой системе. Для этого создаются цепи типа электричество-свет-электричество, по которым световые импульсы проходят из одного блока в другой. Проводники светового сигнала – оптические волокна, передатчики и приёмники света – некоторые типы pn-переходов, которые под действием световых лучей дают электрический сигнал, а под действием сигнала излучают свет. Перспективным материалом для таких преобразователей считают арсенид галлия, который за каждый поглощённый фотон «выдаёт» 10 свободных электронов. В оптоэлектронных системах это уже заметная величина. К достоинствам этих систем относят нечувствительность к электрическим помехам, а значит, и возможность работать при очень слабых сигналах.

К оптоэлектронике в какой-то степени примыкают так называемые оптические вычислительные машины (ОВМ), проблемы создания которых обсуждаются весьма энергично. Так, в частности, недавно была предложена теория трёхмерного запоминающего устройства (ЗУ) на твёрдом теле, предположительно на щёлочно-галоидном кристалле. Запись и считывание информации в оптическом ЗУ возможны с помощью перекрещивающихся лучей лазеров, а ячейкой памяти должен служить любой элемент кристалла, соизмеримый с длиной световой волны. Реализация такого запоминающего устройства позволила бы хранить в одном кубическом сантиметре кристалла 1010-1012 двоичных единиц информации, то есть в миллиарды раз больше, чем можно ожидать от обычных молектронных блоков памяти. Недаром теорию оптического ЗУ пытаются сравнивать с некоторыми гипотезами, выдвинутыми для объяснения механизма хранения информации в мозгу человека.

И весьма характерно, что в наши дни уже не кажется надуманным сравнение структуры и возможностей электронных систем с самым совершенным творением природы – мозгом человека. Сегодня научный поиск учёных и специалистов электронной техники и даже её практические дела вторгаются во владения самой смелой мечты. Микроэлектроника наступает.